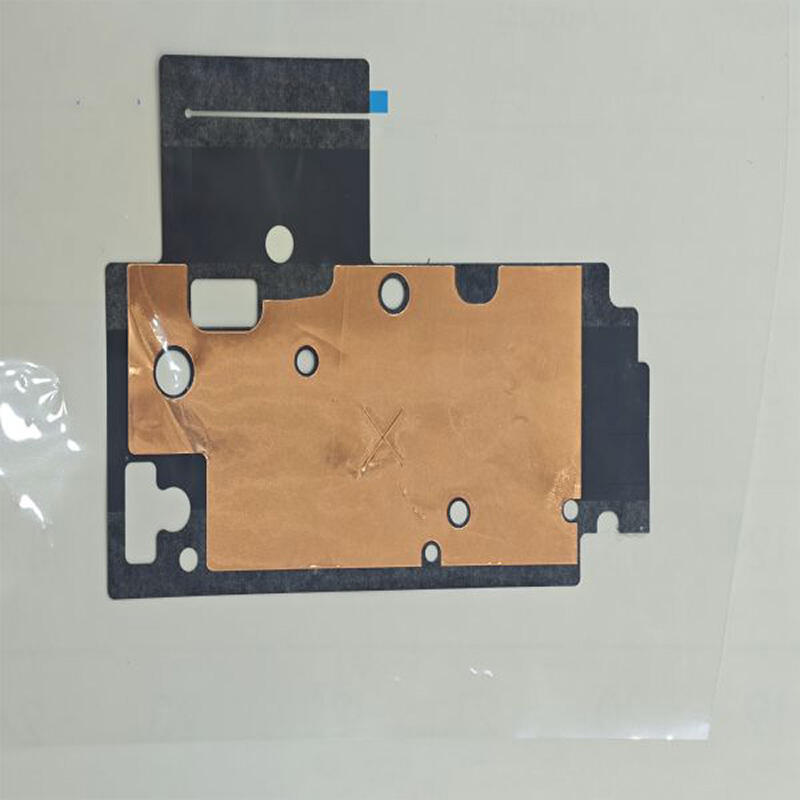

Высокоскоростная резка позволяет использовать более крупный подачу, которая на 5-10 раз выше, чем при традиционной резке, и объем удаленного материала за единицу времени может увеличиться в 3-6 раз. При обработке деталей, требующих

большого количества удаления металла, время обработки может быть значительно сокращено.

Из-за крайне малой глубины резания и узкой ширины резания при высокоскоростной обработке, сила резания мала. По сравнению с традиционным резанием, сила резания может быть снижена как минимум на 30%, что позволяет уменьшить деформацию деталей с низкой жесткостью, делая возможным резание некоторых тонкостенных точных изделий.

При вращении на высокой скорости частота возбуждения режущего инструмента находится далеко от собственной частоты технологической системы, поэтому не вызывает вынужденных колебаний в технологической системе и обеспечивает лучшее состояние обработки. Поскольку глубина резания, ширина резания и сила резания очень малы, деформация инструмента и заготовки минимальна, размеровая точность сохраняется, слой термообработки утончается, остаточные напряжения малы, и достигается обработка с высокой точностью и низкой шероховатостью.

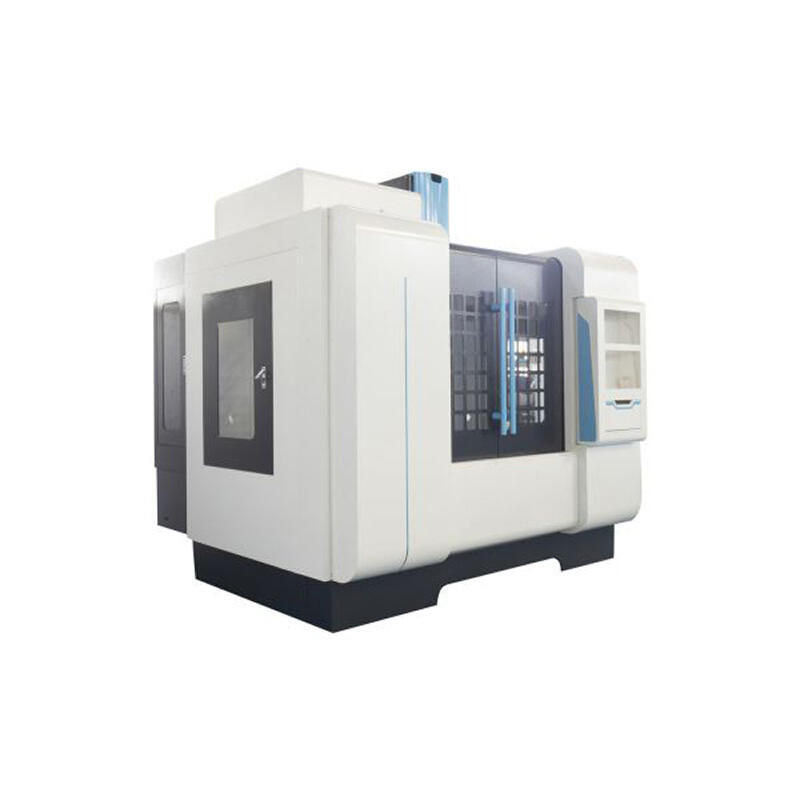

Машинообработка с высокой скоростью резания — это высокотехнологичный метод XXI века, который характеризуется высокой производительностью, точностью и качеством поверхности. Он всё шире применяется в автомобильной промышленности, авиастроении, производстве форм и приборостроении, обеспечивая значительные технико-экономические преимущества и являясь важной частью современных передовых технологий производства.

|

Тип машины |

Однопозиционный |

ATMS-GS960 |

ATMS-GS1160 |

| Рабочий стол |

Размер стола Д*Ш |

мм |

1050*500 |

1200*600 |

| Максимальная емкость |

кг |

300 |

800 |

| T-слот |

нет/мм |

18*5*100 |

18*5*100 |

| ход |

Ось X/Y/Z |

мм |

900/600/550 |

1100/600/600 |

| Расстояние от конца шпинделя до стола |

мм |

185-685 |

175-775 |

| Расстояние от центра шпинделя до направляющей колонны |

мм |

600 |

645 |

| Форма направляющих |

/ |

Линейные направляющие |

Линейные направляющие |

| Шпиндели |

Конус шпинделя |

мм |

BT40 $ 150 |

BT40 150 |

| Скорость шпинделя |

об/мин |

15000 |

15000 |

| Режим передачи шпинделя |

/ |

Непосредственное приводное |

Непосредственное приводное |

| Мотор |

Электродвигатель шпинделя (двигатель) |

КВт |

7.5-11 |

7.5-11 |

| Серводвигатель по трём осям X |

/ |

A22 |

A22 |

| Серводвигатель по трём осям Y |

/ |

A22 |

A22 |

| Серводвигатель по трём осям Z |

/ |

A22 |

A22 |

| Двигатель подачи воды для резки |

м³/ч-м |

4-40 |

4-40 |

| Точность |

позиционирование |

мм |

±0.005 |

±0.005 |

| Повторная установка |

мм |

±0.003 |

±0.003 |

| Подача |

Быстрая подача по осям X/Y/Z |

м/мин |

48/48/36 |

48/48/36 |

| Максимальная подача резания |

мм/мин |

10000 |

10000 |

| Подача |

Д/Ш/В |

м |

2800*2600*2800 |

3250*2850*2750 |

| Вес |

т |

6.6 |

8 |

| Размер станка |

Система автоматической смазки подачи |

Жесткое тарировочное соединение |

Светодиодный сигнальный свет |

Автоматическая машина для настройки ножей |

| Полное покрытие листовым металлом |

Кондиционирование воздуха |

Светодиодное освещение |

|

| Пневматический дующий пистолет |

Масляной радиатор |

Распылительная головка шпинделя |

|

| Выберите аксессуары |

Трехосевое шкальное правило |

Детектор обрыва инструмента |

Матричный шпиндель |

Система сбора масла |

| Центробежный выпуск |

Библиотека дисковых резаков |

Четвертая ось |

|

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

CA

CA

TL

TL

ID

ID

LT

LT

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

MS

MS

GA

GA

CY

CY

IS

IS

BN

BN

MN

MN

MY

MY

UZ

UZ